光造形3Dプリンターのデメリットとは?

光造形3Dプリンターは、他の造形方式と比べてその製法ならではのデメリットがあります。光造形3Dプリンターは、FDMと比べて滑らかで高精細な仕上がりができますが、いくつかのデメリットもあります。

ここでは光造形3Dプリンターのデメリットとその克服方法についてご紹介します。

デメリット①:サポート材の跡が残る

光造形3Dプリンターのデメリットとしてまず初めに挙げられる点がサポート材がついてしまい、除去の跡がのこる点です。これは光造形方式特有の仕組みにあります。光造形方式の3Dプリンターは、液体のUVレジンに紫外線を照射して1層ずつ硬化して固めていく手法をとりますが、吊り下げながら作られていきます。

そのため造形物の形状によっては、サポート材が無いと支えることができません。サポート材が不十分ではないとビルドプラットフォームという土台に積層がされず、レジンが入っているトレイやタンクに張り付いてしまう症状がでます。そのため形状によってはサポート材が必須になります。

造形が終わるとサポート材を取り外す作業が必要になりますが、造形後に削除した後が残ってしまいます。これは表面の仕上がりをよりよくしたいユーザーにとってはデメリットです。またサポート材は除去後捨ててしまうので、材料としては無駄になります。

サポート材跡の克服方法

この光造形3Dプリンターのデメリットであるサポート材跡の克服方法にはいくつか方法があります。第一が造形後に研磨を施すことで、跡を除去することができます。第二の方法がそもそもサポート材を付けないで造形する方法です。

造形後の研磨

造形後に研磨をするのも二つの方法があります。基本的にペーパーやすりなどを使用して研磨することでサポート跡をなくしたり目立たなくできます。あまり番手が粗いとその他の部分も傷つけてしまうため、中目240番手や400番手などのサンドペーパーで軽くやすります。その後、600番から800番、場合によっては1000番の細目のやすりで研磨し、耐水ペーパーなどで仕上げると綺麗になります。

また研磨するにはブラスト研磨機なども有効です。ブラスト仕上げを行うことでサンドペーパーほど手間をかけることなく綺麗に仕上げられます。

サポート材を付けないで直付けで3Dプリントする

こちらの手法は形状や機種によってできる出来ないが異なってきますが、サポート材をつけないでビルドプラットフォームの土台に直付けで3Dプリントする手法です。Form3やForm3Lでは、落ちることなく直付けプリントが可能です。ただ安価な低価格タイプの光造形3Dプリンターですと、積層がうまくできない可能性が高くなります。

デメリット②:耐候性・太陽光に弱い

光造形3Dプリンターのデメリットの第二が、太陽光に弱く耐候性が低いという点が挙げられます。光造形3DプリンターはUV硬化レジンといって紫外線、UV光が当たると硬化する特性を持っています。この特性のため、硬化後に太陽光などに長時間さらされ続けると劣化してしまいます。

例えば透明なクリアレジンなどは太陽光にさらされると透明色から黄ばんできてしまいます。

太陽光・耐候性の克服方法

太陽光や耐候性からの劣化というデメリットを克服するには、造形後に造形物に耐候性用の塗料やコーティング材を塗ることで防ぐことができます。

例えばターナーの「ビッグアートカラー」という塗料は、プロが認める野外壁画用水性塗料で、紫外線でも劣化がしない耐候性専用の塗料です。接着力と被覆力が強く、野外で使用したい造形モデルなどに使用すると最適です。

また、ターナーの「水性UVカットクリア」というコーティング材は紫外線防止保護塗料です。もともと野外看板などの保護膜として使用されていた塗料で、UV光をカットし、紫外線での劣化を抑えることができます。

デメリット③:脆い・欠けやすい(材料で異なる)

光造形3Dプリンターのデメリットの三つ目が、通常のスタンダードタイプだと脆く、欠けやすい場合があります。光造形3Dプリンターのレジン材料はアクリルベースの材料が中心で、強化されていない材料は脆く、落としたりすると割れてしまう可能性があります。

脆い・欠けやすいの克服方法

光造形3Dプリンターのデメリットである脆さや欠けやすさを克服するには、高強度材料を使用します。10万円以下の低価格な光造形3Dプリンターでは使用が難しいですが、Form3やForm3L、さらにその上のハイエンド機では、ABSの引張強度(タフ2000)やポリプロピレンの高靭性を備えた(タフ1500)高強度材料が使用できます。

こうした高強度材料はちょっとやそっとじゃ割れません。治工具や機能性パーツ、アッセンブルモデルなどにも使用が可能です。

デメリット④:カップ形状が不得意

光造形3Dプリンターのデメリットの一つがカップ形状が不得意という点が挙げられます。カップ形状とは、その名前の通り、コーヒーカップやコップ、ワイングラスのようなカップ状の形状のことをさします。

カップ状態のものをプリントしようとすると、液体であるUVレジンにカップがつかり、空気圧によって造形物がゆがみやすくなるためです。特に薄いカップ形状だとこの症状が起きやすく、肉厚な造形物だと影響を受けにくいです。

カップ形状の克服方法

カップ形状をプリントする場合には、主に二つの方法があります。第一が空気を逃がす空気穴を造形モデルに開ける方法です。小さい穴でもあけると空気が逃げてくれて圧力が解消され造形が綺麗にできます。

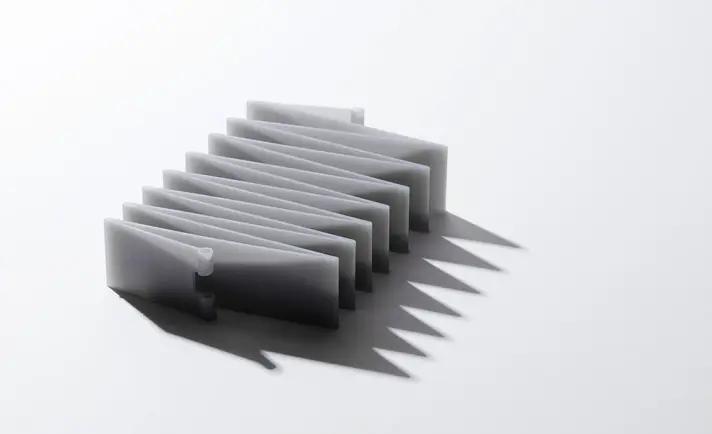

第二の方法はプリント方向を斜めにすることです。斜めにすることで空気圧が解消され、積層が綺麗になります。ただしその一方で、サポート材が大量についてしまい、サポート跡の処理が必要になります。

カップ形状については、Form3で実際にさまざまなカップをプリントしたレビューがありますのでそちらをご参照ください。

デメリット⑤:プリント方向で精度が変わる

これは3Dプリンター全般に言えることですが、光造形3Dプリンターもプリント方向で寸法精度が変わります。そもそも3Dプリンターは物体を液体から固体に化学変化を起こしながら積層し物体にしてくため、材料の物性などによって硬化したときに微妙に精度が変わります。そのため、厳密な寸法精度、、例えば±10ミクロンのような高精度が求められる造形には向いていません。

精度の課題を克服方法

光造形3Dプリンターで精度を克服することは難しいので、ばらつきや許容範囲を決めて造形を行う必要があります。あるいは切削加工などの後加工と連動することで、造形後の精度を高めることができます。

もしくは厳密な精度が求められない造形物に使用するなどです。

精度の参考には、Form3で検証したプリント方向での検証結果をご参照ください。四角という非常に簡易的な形状なため、必ずしもすべての形状に当てはまるものではありませんので参考としてご参照ください。

デメリット⑥:3Dプリント後の後処理が必要

光造形3DプリンターはUV硬化レジンといわれる液体の材料を使用します。UVレジンに紫外線を照射しながら1層ずつ積層して物体にしますが、造形が終わると造形物に固まっていないレジンが付着しています。

そのため造形後にIPAやエタノール、メタノール、エコタールといったアルコール類での洗浄が必要になります。洗浄時間は約10分から20分程度で洗浄が可能ですが、使用済みのアルコール類は液体状のレジンが溶け出しているため、産廃扱いになります。

まとめ

これまで光造形3Dプリンターのデメリットについてご紹介してまいりましたが、それに伴う克服方法があります。これは光造形だけではなく3Dプリンター全般についていえることですが、3Dプリンター単体では完璧なモノづくりはできません。

必ず造形方式ごとのメリット・デメリットがあり、得意、不得意があります。そのため、その造形方式の特性をよく理解し、その他のモノづくりの技術と組み合わせることで、最大限よりよい造形を実現することが求められます。I-MAKERでは、光造形3Dプリンターを最大限生かす取り組み方法も併せてご紹介しておりますので、是非お気軽にご相談ください。