3Dプリンター用ポリプロピレン(PP)ライクレジンとは

3Dプリンター用のポリプロピレン(PP)ライクレジンは、熱可塑性樹脂のポリプロピレンの強靭な物性を再現したUV硬化レジンです。

ポリプロピレン(PP)は、工業製品に多用されているプラスチック素材で、ケースやバケツなどの容器から、家電製品、文房具などの筐体、自動車用のパーツなど、幅広い分野に使用されています。

それはポリプロピレン(PP)が持つ、耐衝撃性、耐摩耗性、耐久性といった強靭な性質によります。

しかし、その一方で、金型と同じ材料が扱えるFDM®(熱溶解積層法)3Dプリンターの材料としては再現が難しく、3Dプリンターでポリプロピレン(PP)の物性を発揮したい場合には、ポリプロピレンライクのレジンが最適です。

ポリプロピレン(PP)ライクレジンは、UV硬化樹脂で、光造形法(SLA)の3Dプリンターの材料として使用することができます。

光造形法(SLA)3Dプリンターは滑らか、高精細な仕上がりが可能で、ポリプロピレン(PP)ライクレジンを使用することで、見た目も質感も本物のポリプロピレンそのままの機能、質感をつくることができます。

ポリプロピレン(PP)ライクレジンが使える

光造形3Dプリンターとは?

ポリプロピレン(PP)ライクレジンが利用できる3Dプリンターは、Formlabsの3Dプリンターで利用することができます。

| メーカー | 機種 | 特徴 |

|---|---|---|

| Formlabs | Form3+、Form3、Form3L、Form3B+、Form3L、Form2など | SLA方式の代表的メーカー安定性が非常に高く、高精細滑らかな造形が特長 |

3Dプリンター用ポリプロピレン(PP)ライクレジンの特長

3Dプリンター用ポリプロピレン(PP)ライクレジンの特長は、ポリプロピレンの特性をした高強度、耐衝撃性、耐摩耗性、耐久性です。

また、ポリプロピレン(PP)ライクは、液体ベースのUV硬化レジンであるため、光造形3Dプリンターとあわさることで、滑らかで高精細な造形が可能です。さまざまな工業製品の材料として多用されるポリプロピレン(PP)製品のプロトピングに最適な材料です。

3Dプリンター用ポリプロピレン(PP)ライクレジンの特性

耐衝撃性に優れる

耐摩耗性に優れる

強度・耐久性に優れる

積層跡が目立たない滑らかな仕上がり

高精細で精密な造形ができる

3Dプリンター用ポリプロピレン(PP)ライクレジンで

できること

3Dプリンター用のポリプロピレン(PP)ライクレジンは、光造形3Dプリンターの材料として使用できることで、高い寸法精度、ポリプロピレン(PP)の物理的強度を再現することができます。

これによって、ポリプロピレン(PP)製品の見た目だけではなく強度や耐久性といった機能性試験にも利用することができます。

試作品の精度向上

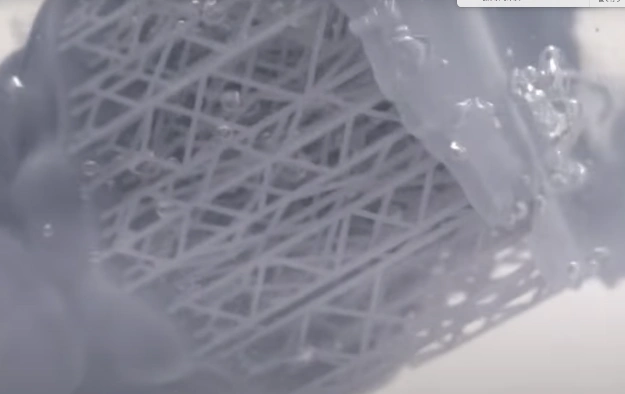

ポリプロピレン(PP)ライクレジンが使える光造形3Dプリンターは仕上がりは積層跡がほぼ目立たない滑らかな仕上がりが可能です。 また切削加工などでは難しい高精細な形も作ることができ、プロトタイピングの段階から高い精度の試作品を作ることができます。

製品開発のリードタイムを短縮

3Dプリンター用ポリプロピレン(PP)ライクレジンを製品開発に取り入れることによって、製品開発のスピードを圧倒的に短縮することができます。

これまでポリプロピレン(PP)製品の試作は、切削加工で作られていましたが、光造形(SLA)3Dプリンターでつくることで、高品質な最終品に等しいプロトタイプが可能です。

そのスピードは、外注による切削加工であれば1週間から数カ月の期間がかかりますが、3Dプリンター用ポリプロピレン(PP)ライクレジンであれば、数時間から数日ほどで作ることが可能で、リードタイムを大きく短縮することができます。

また光造形(SLA)3Dプリンターの滑らかな仕上がりと、ポリプロピレン(PP)の強度、耐衝撃性、耐久性、耐摩耗性を再現した試作品で、製品開発の精度を上げ、より効率的に進めることができます。

製品開発のコスト削減

3Dプリンター用ポリプロピレン(PP)ライクレジンで製品開発を行うことで、コスト削減にもつなげることができます。

切削加工では、ポリプロピレン(PP)のブロック状の板材から削り出すため、ブロックごとの材料費がかかります。しかし、3Dプリンターであれば、プリントに必要な量の材料しか使用しないため、無駄な材料がかかりません。

また、ポリプロピレン(PP)ライクレジンが使える光造形3Dプリンターは仕上がりが滑らかで、高い寸法精度を誇るため、造形後の後加工も必要ありません。

複数の試作品を作っても時間が変わらない

複数の試作品を作る場合に、光造形法(SLA)3Dプリンターは大きな力を発揮します。

光造形法(SLA)3Dプリンターは、紫外線レーザーを高速または面で照射して固めていく手法なため、1個プリントするのも、複数プリントするのも作る時間は変わりません。

(光造形法のDLP、インクジェットは、面で紫外線が照射されるため、全く造形時間が変わらない。SLA方式はレーザーがビーム状なため、複数作る場合に若干1.1倍~1.8倍ほど時間が増える)

複数の試作品、プロトタイプを作る場合には、切削加工だと、個数分の時間がかかりますが光造形(SAL)3Dプリンターであれば1度に複数作ることができるため、更にリードタイムの短縮と試作精度の向上につなげることができます。

3Dプリンター用ポリプロピレン(PP)ライクレジンで作れるもの

3Dプリンター用ポリプロピレン(PP)レジンは、ポリプロピレンの見た目と物性をシミュレートする機能性プロトタイプを作ることができます。また、高い強度や耐摩耗性を利用し、さまざまなツールを作ることができます。

スナップフィット

3Dプリンター用ポリプロピレン(PP)ライクレジンは、スナップフィットをつくることができます。

スナップフィットは、材料の弾性を利用してはめ込む接合方法のことで、部品に凹凸部を作ってはめ込んでひっかけます。ポリプロピレン(PP)ライクレジンが持つ高い強度と耐摩耗性は、スナップフィットに最適です。

リビングヒンジ

3Dプリンター用ポリプロピレン(PP)ライクレジンは、リビングヒンジもつくることができます。

リビングヒンジとは、パーツを破損することなく折り曲げることができるパーツのことで、代表的な存在が開閉してとめる蓋などがあります。こちらもポリプロピレン(PP)ライクならではのつくれるものです。

ハウジング・カバー

3Dプリンター用ポリプロピレン(PP)ライクレジンは、ハウジングにも最適です。ハウジングとは機械装置などを保護する筐体のことです。

主に高い密閉性と外部からの衝撃などから保護する役割を持ち、自動車の変速機やコンプレッサーの保護カバー、水中カメラの保護カバーなどがあります。

ポリプロピレン(PP)ライクの高い耐衝撃性や強度、寸法精度はハウジング・カバ-に最適です。

3Dプリンター用ポリプロピレン(PP)ライクレジンの種類

3Dプリンター用のポリプロピレン(PP)ライクレジンは、Formlabsから登場しています。

タフ1500(Formlabs)

Formlabsのポリプロピレン(PP)ライクの材料がタフ1500です。従来はデュラブルがPPライクといわれていましたが、タフ1500が登場するにあたり、タフ1500がPPライク、デュラブルがPEライク(高密度ポリエチレン)という区分になっています。

タフ1500は、耐久性、耐衝撃性、耐摩耗性に優れる強靭な材料で、曲げても折れないほどの強度を持っています。

タフ1500のスペック

容量:1L

対応3Dプリンター:Form2、Form3、Form3+、Form3L、Form3B

ポリプロピレン(PP)ライクレジンの仕上げ

ポリプロピレン(PP)ライクレジンで3Dプリントした後は、洗浄と二次硬化が必要です。

洗浄と乾燥

タフ1500レジンは、造形後に洗浄が必要です。3Dプリンター用ポリプロピレン(PP)ライクレジンは液体なため、造形モデルに余分なレジンがこびりついています。

このレジンを取り除くためには、専用の溶剤(IPA:イソプロピルアルコールもしくはエタノール)で十分に洗浄する必要があります。

Formlabsのタフ1500レジンだと、IPA(イソプロピルアルコール)で20分間浸し洗浄をおこないます。付属の仕上げキットを使用し、一つのバスケットで10分、もう一つのバスケットで10分、合計20分洗浄します。

また自動洗浄機FormWashを使用する場合にも20分間洗浄を行います。 洗浄後はIPAがなくなるまで十分に乾燥を行います。

エタコール

エタコール7は、Form3等の光造形機で造形されたモデルの洗浄に使用されるIPAに変わる環境対応高純度エタノール溶剤です。洗浄液は基本的に第二種有機溶剤に該当するケースが多いですがエタコールのように第二種有機溶剤に該当せず、IPAなどと同等の洗浄力を持つ溶剤もあります。

二次硬化

タフ1500レジンは、造形後に二次硬化が必要です。二次硬化することで、層と層の半密着部分が完全にくっつき、ポリプロピレン(PP)本来の強度、耐久性、耐衝撃性が発揮されます。

二次硬化を行わないとタフ1500レジンが持つPPの物性は再現することができません。

二次硬化専用機であるFormCureを使用し、FormlabsのPPライク樹脂(レジン)であるデュラブルは、60℃の温度で60分二次硬化を行います。二次硬化を行うことで、デュラブルレジンは弾性率(ヤング率)が131%向上します。

二次硬化専用のFormCureは時間と温度を設定するだけで後はボタンを押すだけです。

3Dプリンター用ポリプロピレン(PP)ライクレジンの注意点と対策

3Dプリンター用のポリプロピレン(PP)ライクレジンは、UV硬化レジンです。光造形法の家庭用(低価格)3Dプリンターの材料として使用する場合には注意点があります。

UV硬化レジンは、液体の状態からUV光(紫外線)が照射されることで、硬化し固体になっていく特性を持っています。そのため適切な保管や造形後の後処理が必要です。

紫外線を避けて保管する

3Dプリンター用のポリプロピレン(PP)ライクレジンはUV硬化レジンなため、外部の紫外線にさらされると硬化してしまいます。そのため、保管する際には、必ず遮蔽して紫外線があたらない状態にする必要があります。

ポリプロピレン(PP)ライクレジンが向いているもの

・高い衝撃強度が必要な部品

・ポリプロピレンやHDPE(高密度ポリエチレン)のプロトタイピング部品

・ボールジョイントなどの低摩擦の表面を必要とする部品

・剛性と柔軟性の両方を備えた部品

・スナップフィット部品

ポリプロピレン(PP)ライクレジンが向いていないもの

・非常に細かい部分がある部品

・高温環境で使用される部品

・一定の負荷がかかる部品

まとめ

3Dプリンター用ポリプロピレン(PP)ライクレジンは、ポリプロピレンのもつ強度や靭性、耐衝撃性を再現することで、機能性試験用のプロトタイプから治具、工具、パーツなどの生産に利用することができます。

ポリプロピレン(PP)は、FDM (熱溶解積層法)のフィラメント材料では利用ができないため、UV硬化レジンで物性を再現したPPライクという形がおススメです。

また全世界最多の導入量を誇るFormlabsのForm3とポリプロピレン(PP)ライクであるタフ1500レジンを使用すれば、最終品さながらの高品質なパーツを作ることができます。

きっとものづくりのプロセスを向上し、インダストリー4.0時代のデジタルものづくりを実現してくれることでしょう。

3Dプリンターの疑問・不安、お答えします!

「3Dプリンターのことがわからない」、「初めて導入するにはどの機種を選んだら良いのかわからない」、「価格帯と性能の違いがわからない」など3Dプリンターに関する疑問、不安にお答えします!お気軽にご相談ください。

TEL:042-444-7220

ZOOMも対応しております。

材料使用前のテスト3Dプリント・無料サンプル受け付け中

i-MAKERではご紹介の3Dプリンターのテスト3Dプリント、サンプルを無料でご提供しております。ご使用前の仕上がりやご用途に即した材料かどうか、ぜひご活用ください。