ウェアラブル端末の製品開発をForm 2で効率化

あらゆるモノがインターネットに接続されることでより便利で快適な社会を実現するIoT製品。今あらゆる製品がIoT化され、ソフトウェアプログラムとハードウェアの開発は一体となって行われるようになる。

それと同時にIoT製品の開発も複雑さを増している状況だ。基本的にIoT化された製品は、ハードウェア内部にアプリケーションでコントロールしデータを収集するための電子回路が組み込まれる。

この電子回路はPCBA(Printed Circuit Board Assembly)といわれるボード上のもので、電子回路が描かれたボードに各電子部品が配置されソルダーペーストではんだ付けされたものである。

PCBAをハードウェアに内蔵しなければならないが、体に身に着ける小型のウェアラブル端末のようなIoT製品を作るにはさまざまなハードルが存在する。

今回はGoogle Advanced Technology and Projects(ATAP)ラボがFomrlabsのハイテンプレジンを使って、この開発工程を飛躍的に効率化した事例をご紹介しよう。

Google ATAPとは

Google Advanced Technology and Projects(以下、ATAP)は、グーグルの社内テクノロジーインキュベーターで、グーグルのハードウェア発明スタジオとして、さまざまなプロジェクトを行っている。

もともとモトローラで生まれたこのプロジェクトはそのままグーグルに引き継がれプロジェクトベースで未来のハードウェア開発が取り組まれている。

またATAPは、スタンフォード大学やMITなど、全世界20か国以上数百の学校、企業、スタートアップ、政府、非営利団体など、と協力しておりハードウェアプロジェクトを実現するための創造的なソリューションも研究している。

今回ご紹介するケースは、FormlabsのハイテンプレジンとForm 2を使ったプロジェクトで、ウェアラブル端末の製品開発のターンアラウンドタイムを85%削減し、10万ドル以上を節約することに成功している。

ウェアラブル端末に必要なオーバーモールド

ウェアラブル端末の製造工程では冒頭でご紹介したようにあらかじめ実装された基盤PCBAを内蔵する必要がある。

ATAPで開発されているウェアラブル端末は柔軟性があり衣服にも装着することができる小型のプロダクトだ。このPCBAを組み込むためにはオーバーモールドといわれる製造方法がとられる。

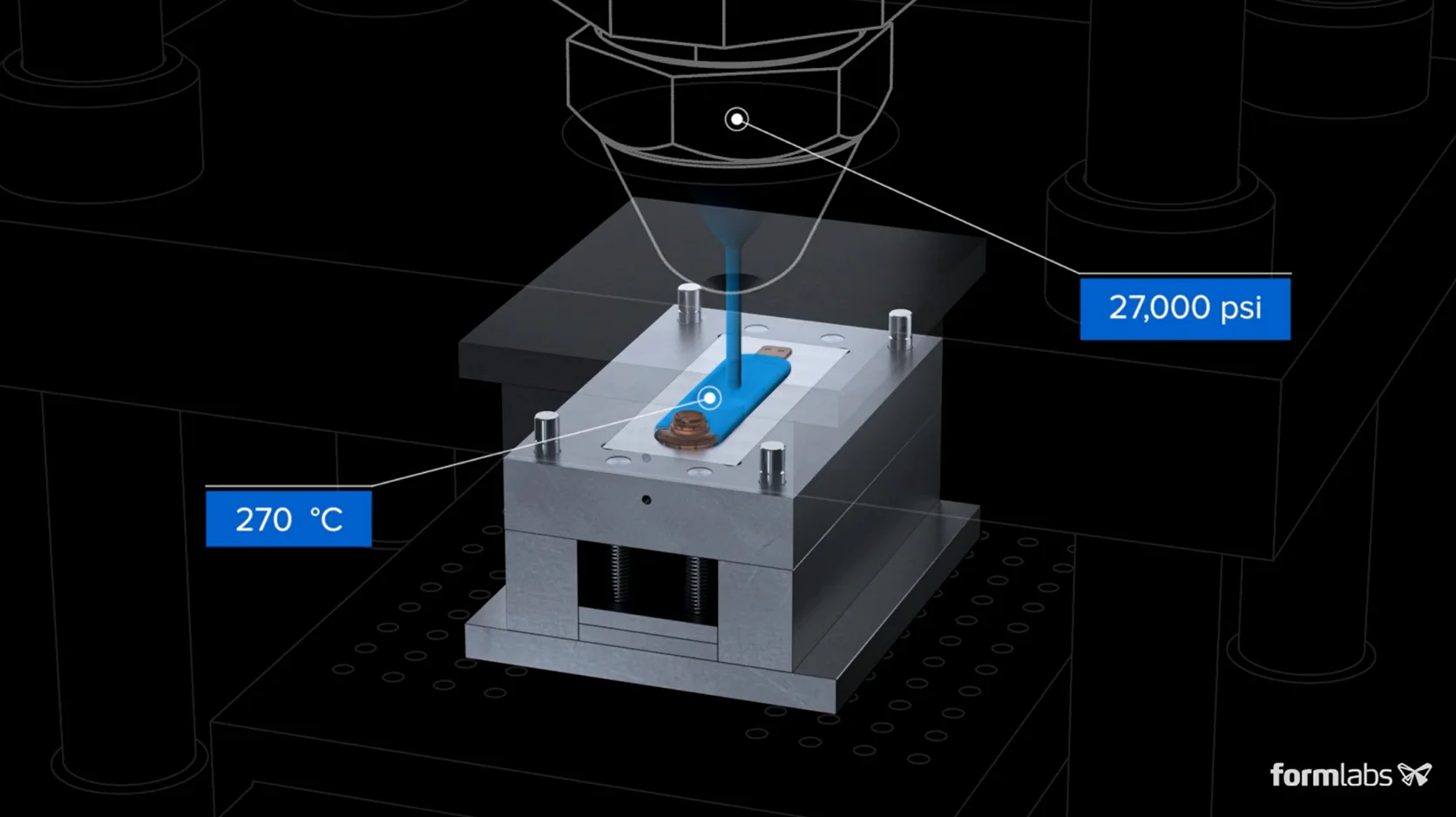

オーバーモールドにはいくつかの種類があるが、今回は事前に成形されたパーツを金型内に入れ成形するインサート成形である。

Google ATAPの設計エンジニアBryan Allen氏は次のように述べている。

「私たちは、未来の製品がどのようになるのかを調査するだけでなく、生産方法がどのようになるのかも調査しています。3Dプリンティングでできる新しいこと、新しい素材や新しいプロセスを特定することで、それをプロジェクトに適用し、より効率的に、より高速に実現できる優れた方法を探っています」。

3週間のリードタイムをいかに短縮するか

従来、Googpe ATAPラボのチームはオーバーモールドする際に、すでに電子アッセンブリされたPCBAを組み込んだテストパーツを使用し、オーバーモールドを行うことを想定していたが、この方法ではテスト用のPCBA内蔵パーツを用意するのに、3週間かかることが分かった。

またオーバーモールド用のテストショットも複数回行うことが必要で、それを用意するにはかなりのコストがかかることが予測された。

Google ATAPのチームはこの3週間のリードタイムを短縮するためにPCBA内蔵パーツに変わる材料をさがしFormlabsのハイテンプレジンで行うことを決定した。

代替品に求められる条件は、寸法が正確であり、実際のサブアセンブリと同じ正確なサイズを再現しなければならない。また射出成型の圧力に耐えられて、破損したりたわんだりしないパーツが求められた。そこで選ばれたのがFormlabsのハイテンプレジンである。

ハイテンプレジン(V1)でリードタイムを短縮

ハイテンプレジン(Ver1)は289℃の耐熱性を持ちオーバーモールドの際の270℃、27,000 psiの射出圧力に耐えうることができる。

(※ハイテンプレジン(Ver2)の現在の耐熱性は238℃です。耐熱性が289℃から238℃が下がりましたが、耐久性が向上しています)

また同時に高耐熱以外に、最終品の形状に匹敵する優れた解像度・高精細が求められていたことから、Form 2でハイテンプレジンが使用された。ATAPのチームはすぐに作業に取り掛かり、一部の部品をプリントして一晩でテストすることに成功している。

もともとあったCADデータをSTLにエクスポートし、PreFormでプリントを設定。最初のプリントを行った後、250枚のインサートを10個ずつプリントし、それぞれ約4時間で代替パーツのプリントに成功した。

Form 2とハイテンプレジンで3Dプリントされた部品は、電子アセンブリの代替品として完全に機能し、このプロセスにより、PCBAインサートのリードタイムが3週間から3日間に短縮され、インサートあたりのコストは100ドルから0.80ドルに削減することに成功している。

まとめ 3Dプリンターで製品開発プロセスがどうかわるのか

今回Google ATAPが行ったForm 2とハイテンプレジンの使用方法は製品開発プロセスに新たな価値を与えるものだ。従来の開発プロセスは企画から設計、テスト、修正という段階的な流れによって行われていたが、ハイテンプレジンで代替することによって、試作だけではなく製造プロセス全体が見直されている。

Google ATAPの設計エンジニアBryan Allen氏は

「私たちの作業方法の非常にユニークな点は、製造プロセス全体をプロトタイピングプロセスと見なすことです。」と語っている。

また、同じくBeardsley氏は

「私たちが行っているプロトタイピングによって、すべての小さなステップにおける問題が明らかになり、大きくなる前に対処することができます」と語っている。

また両者は、各製造プロセスを別個に見るのではなく、「それぞれの課題で最適なソリューションがあり、それを組み合わせることが大切」とも述べている。3Dプリンターをモノづくりの一部に導入することで、スピードや効率化が図れるだけではなく、製造プロセス全体が見直され、より良い製品開発ができるようになる代表的な事例の一つだ。

→Form 3とハイテンプレジンのテストプリントはこちらで可能です。お気軽にお申込みください。