コスト効率に優れたインベストメント鋳造とは

3Dプリンターの特性を生かして、従来の金型を使った製造方法を効率化する動きが出てきている。以前にも試作用の簡易金型を3Dプリンターで製造する事例をご紹介させていただいたが本日は鋳造技術と3Dプリント技術を融合させることで、従来よりもコスト削減し、生産工程のスピードを高めている取組が登場している。

ドイツの簡易金型を3Dプリンターで製造する記事はこちら

それ以前にインベストメント鋳造について簡単にご紹介しよう。第一に鋳造についてだが、簡単に言うと、型に溶かした金属、(主に鉄や銅、アルミなど)を流し込んで冷やして固体にする製造方法だ。インベストメント鋳造とは鋳造の中でも特に、精密な部品などを製造するときに行う製法。

まず製造したい製品と全く同じ形状の原型、すなわち型の見本になるモデルをワックス(蝋)で製作し、そのワックスモデルのまわりを磁器などで囲んで焼き固め型を作る。磁器を焼き固める時点で、内部のワックスは溶けてなくなるため、空洞ができるという仕組みだ。

そしてその空洞に溶かした金属を流し込み冷やすことでパーツなどが製造できるという製法になる。

一般的な鋳造とは異なり、金型を必要としないため、コストも安く、複雑な形状を表現できることがメリットだ。主に歯車などの精密部品や、指輪やペンダント、歯科医師分野の歯などの製造にも使われるが、ほぼすべてのパーツが完成品に近い形状を製造することができる。

ワックスパターンを3Dプリント製造に切り替え効率化

このインベストメント鋳造は古くからある製法だが、実はほとんど進化していないのが現状だ。もともと古代中国で使用されていた製法で、日本でも奈良の大仏など、仏像を製造する方法としても使用されてきた。大昔は蝋の変わりに、ミツバチの巣を構成する蜜蝋を使用していたが、ワックスに変わっただけで製法自体は全く変わっていない。

精密なものが作れてなおかつコスト効率に優れる製法として認知されているが、3Dプリンターを使用することで更なるコスト効率を実現することが可能になっている。インベストメント鋳造はまずはじめに基本となるワックスモデルを製造するが、このワックス自体を製造するのには、射出成形機によって金型にワックスを流し込む必要があり、金型を作る必要が出てくる。

Voxeljetが実際に行っている部分は、このワックス部分の製造を3Dプリンターに置き換えるというもの。これにより、ワックス製造に必要な金型のコストやリードタイムが大幅に削減されるというものだ。そのためインベストメント鋳造の工程における最初の、①ワックス用の金型設計と製造、②ワックスパターンの成形、という部分が一気に圧縮されることになる。

そもそもインベストメント鋳造の最大のメリットである精密さも、3DCADをベースに成形される高性能3Dプリンターでは、最大限に生かすことができる。下記はその一連の動画だ。

インベストメント鋳造に3Dプリント技術を取り入れた動画

Voxeljetの3Dプリンターでベースとなるプラスチックモデルを生成

溶けた金属を流し込む入口をセラミック材料で囲む

固まったセラミックの鋳型に溶けた金属を流し込む

鋳型を冷却

セラミックの鋳型の除去

後処理

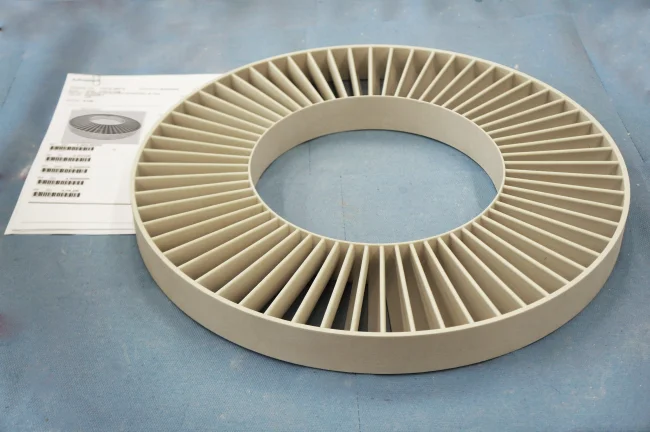

VoxeljetのVX10003Dプリンターと完成した歯車

まとめ

現在この3Dプリンターを利用したインベストメント鋳造は、ヨーロッパの特殊鋼企業Schmolz+Bickenbach Guss GmbH社で導入されている。今では完全にワックスモデルに置き換えられ、金型製造のコストや期間が大幅に削減されているとのことだ。

ちなみにこのプラスチックモデルの製造には大きいサイズの直径500㎜の歯車でも、最大で24時間未満でつくることができる。使われている3DプリンターはVoxeljetのVX10003Dプリンターで、1060㎜×600㎜×500㎜の大きさまでパーツ製造が可能。また、今後はVoxeljet社に対する投資も行い、共同で更なる3Dプリンターの開発に乗り出す方向だ。

基本的にインベストメント鋳造はほとんどの金属パーツが製造可能なため、様々な産業でこうした利用が可能になりそうだ。まさに5000年の歴史を持つ鋳造技術と最先端の3Dプリント技術が合わさることで、更なる生産性を高めることが可能になっている事例だといえよう。

i-MKAERでは光造形3DプリンターForm3+やレーザー焼結3DプリンターFuse 1、Raise3Dシリーズなど多彩な3Dプリンターのノウハウ、販売をご提供しています。ご質問や無料サンプルや無料テストプリントなどお気軽にご相談ください。