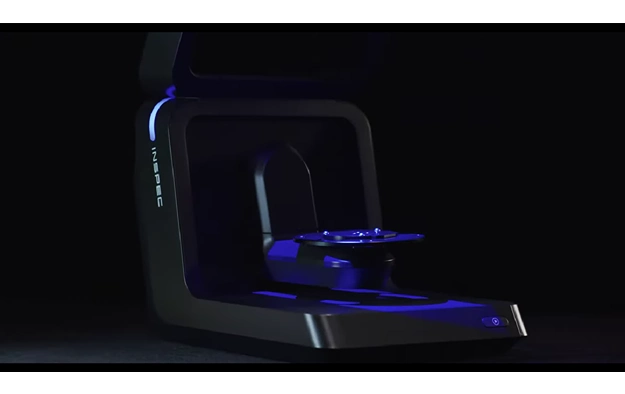

FacTrans Pro

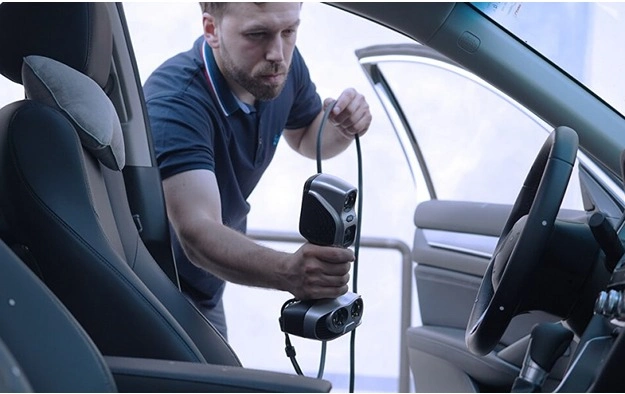

3Dスキャナー

フォトグラメトリーによる高精細フルカラー3Dを実現

超高品質&高精細をフォトグラメトリーで実現

超微細&フルカラー

FacTrans Proは、共同開発された高品質なOM Digitalのミラーレス一眼を使用することで、細かい超微細な形状や色彩などをフルカラーで3Dスキャン可能です。 OM-D E-M1 Mark IIIを使用(OM Digital社との共同開発製品)

光沢の輝きも3Dで実現

FacTrans Proは、レーザータイプの3Dスキャナーでは反射してしまい、正確に3Dスキャンが難しい光沢がある対象物の表現もきれいに再現できます。光沢の輝きの表現も3Dで実現できます。

透明も3Dデータ化

FacTrans Proのフォトグラメトリー技術はレーザーベースとは違い、画像データをベースに3Dデータ化します。レーザーが透過してスキャンができない透明な対象物も3Dデータとして表現ができます。

黒の質感も綺麗に

レーザータイプの3Dスキャナーでは黒い対象物もスキャニングが難しい場合があります。高精細一眼レフの画像から3Dデータを生成する、FacTransProでは、黒の質感も綺麗に3Dデータ化できます。

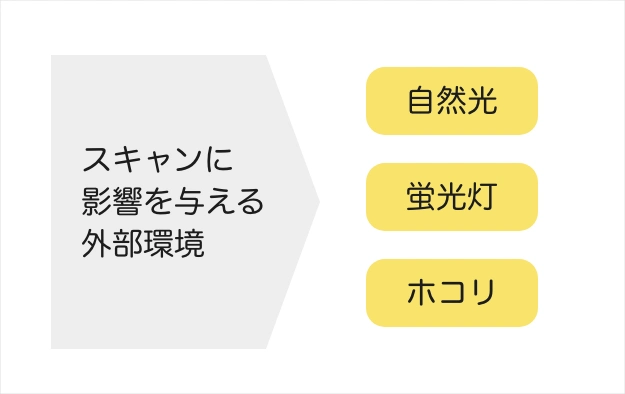

フォトグラメトリー3Dスキャンとは?

フォトグラメトリーは、写真から物体の形状や位置を測定する技術です。主に2Dの画像から3Dのデータを生成するために使われ、多くの分野で応用されています。この技術では、さまざまな角度から撮影された一連の写真を使用して、対象物の正確な3Dモデルを作成します。

かんたんなスキャンプロセス

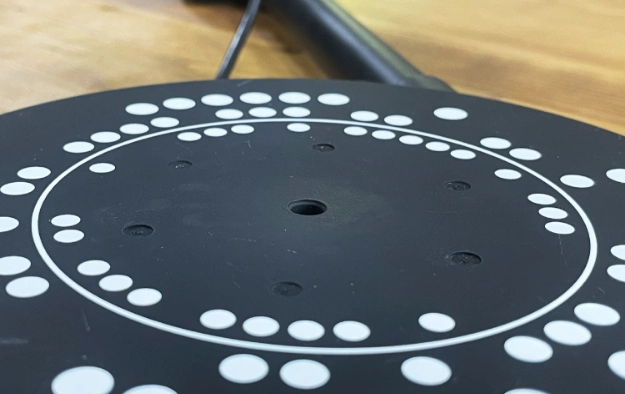

Feature Splay

特殊なスプレーを使用することで、高精度なスキャンが可能になります。従来のスキャナーでは難しかった、黒・反射するもの・透明を含むオブジェクトもフルカラーでスキャンが可能です。

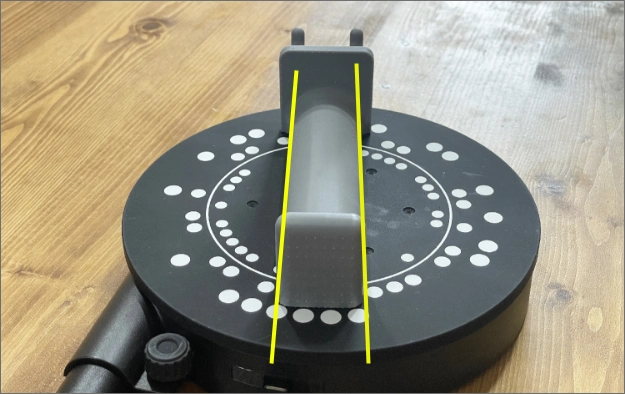

スキャンスタート

対象物をターンテーブルの上に置いて3Dスキャンをスタートしてます。一眼レフカメラと360°回転を合わせてさまざまな角度から高品質画像を収集します。

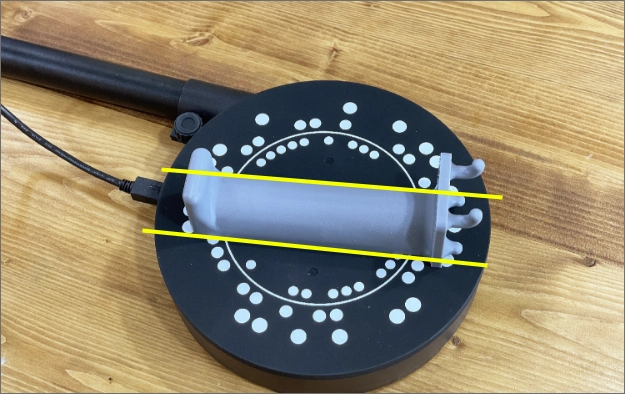

マージ(2方向から)

3Dデータの品質を高めるためにオブジェクトをさまざまな方向からスキャンを行います。裏面、翼面を合わせた2方向の3Dスキャンも行います。

自動で3Dデータ生成

FacTrans Proでは、完全自動で3Dデータを生成します。約10分から15分ほどで3Dデータの生成が完了します。

スキャン例

昆虫

象の置物

トンボ

折り紙

鯛

20 ユーロセント

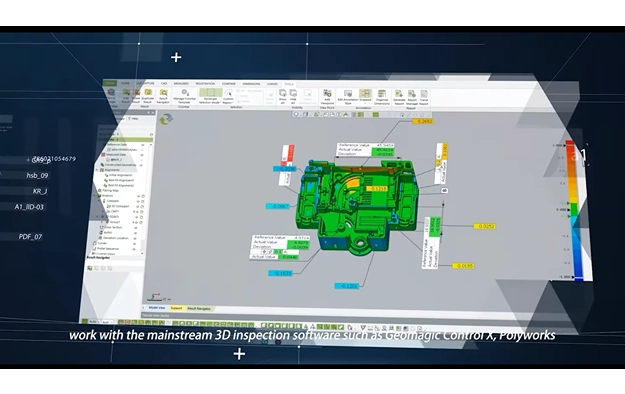

ソフトウェアで自動3Dデータ生成

FacTrans Proのソフトウェアは、3D撮影された複数の画像データをもとに、自動で3Dデータを生成します。複雑な操作や特別な技術などは必要ありません。複数方向からの3Dスキャンも統合が可能です。

FacTrans Pro のスペック

| item | spec |

| カメラ | 12-40mm F2.8 PRO |

| レンズ | 12-40mm F2.8 PRO |

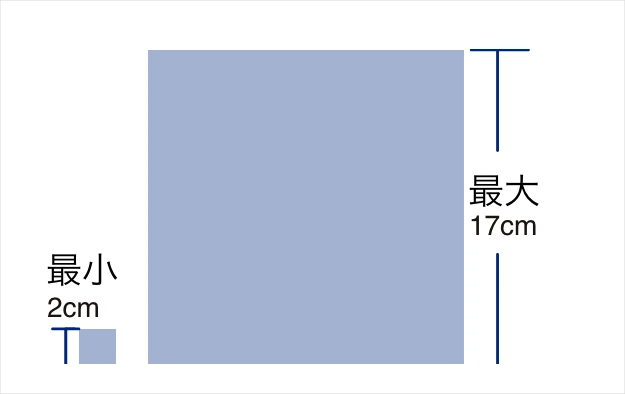

| 最大スキャンサイズ | 40 x 40 x 40mm *レンズを変更することでさらに小さなものもスキャン可能ですので、お問い合わせください |

| 出力形式 | obj, ply, glb, stl, 3mf など |

| インターフェース | USB x 2(電源供給/データ通信) |

| 制御ソフトウェア | FacTrans App Pro標準添付 |

| フォトグラメトリーソフト | Reality Capture使用 *別途買い切りまたはPPIライセンスが必要となります。 |

| 装置サイズ | 本体:95 x 95 x 34mm ターンテーブル:87 x 87 x 42mm |

| オプション | FacTrans Starter KIT *Starter KITは初回ご購入時に必要となります。 300mmエクステンション 撮影ブース |

FacTransPro 3Dスキャナーのお問合せ・デモはこちら

FacTrans Proの無料お見積り、デモ3Dスキャンを受け付けております。ぜひお申込みください。