Form 4

待望のForm4 3Dプリンターが登場!

ほぼすべての造形が2時間で可能に

Formlabsから4年越しの新型3Dプリンターがリリース

全世界で樹脂系3Dプリンターで市場シェア第3位を誇るFormlabsから新たに新型3Dプリンターが登場しました。

2019年のForm 3の発売から4年ぶりとなる新型Form 4は、これまでの常識を打ち破る「ほぼすべての造形物が2時間で造形できる」という新たな特長を備えています。

FormlabsはForm 2、Form 3、Form3+と、これまでもデスクトップ型光造形のリーディングカンパニーとして、革新的な製品を投入してきましたが、新たに登場したForm 4は、いったいどのような機能と特長を有しているのでしょうか。

今回は満を持して登場したForm 4について、Formlabs Japanの発表をもとにその詳細をご紹介します。

ほぼすべての造形物が2時間で造形可能

Form 4の新たな特長が「ほぼすべての造形物が2時間以内で造形可能」という点です。この性能はForm 4が新たに採用した造形テクノロジーによって実現可能です。

高速造形が可能な新レジンFastModelレジン使用時に1時間で10㎝の高さまで、それ以外のレジンでも平均すると4㎝/1時間の高さが造形できます。材料の種類によってこの造形スピードは変わりますが、より高速造形が可能になりました。

歯列模型(11個)は9分

(Fast Modelレジン使用、積層ピッチは160µm)

エンクロージャーは2時間

(BlackレジンV5使用、積層ピッチ100µm)

最大造形サイズのモデルは5時間

(Durableレジン使用、積層ピッチ100µm)

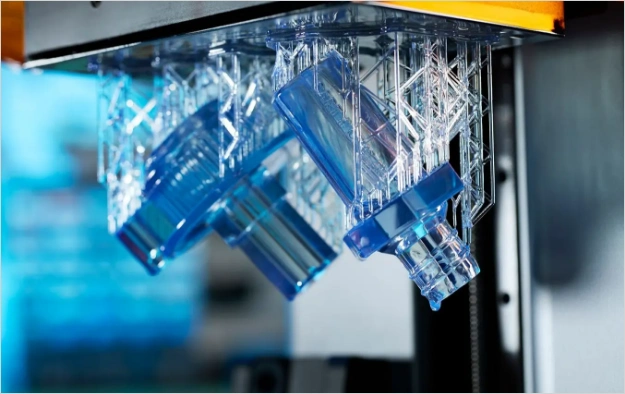

また、新たに採用されたLFDテクノロジーでは、従来のSLA方式とは違い、面で紫外線を照射して積層するため、1個でも複数個でも同じ造形時間です。積層ピッチと積層の高さで造形時間が変わります。

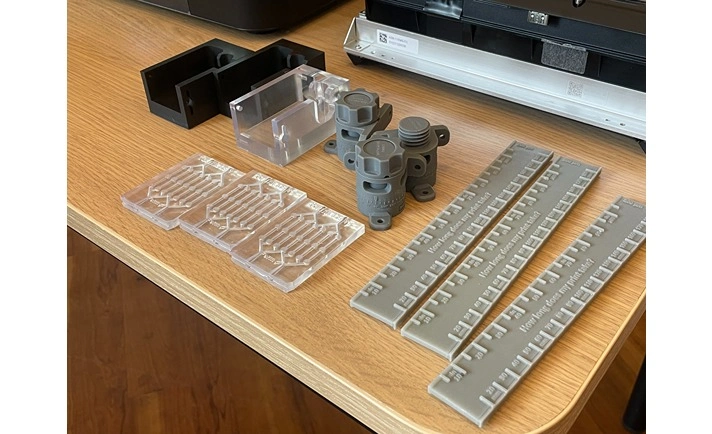

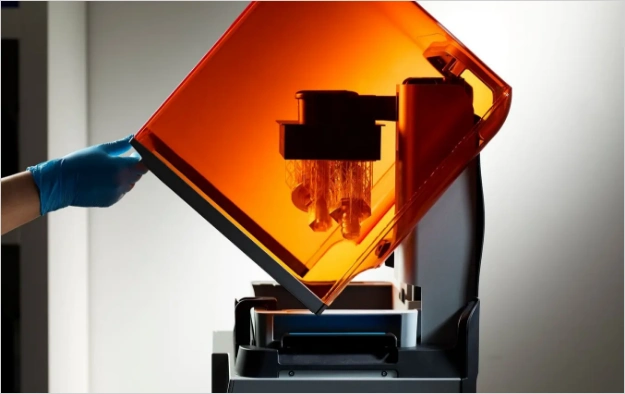

Form4の造形モデル(Formlabs Japanで撮影)

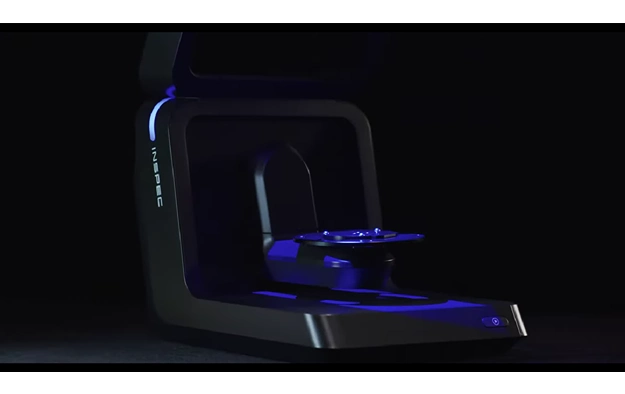

Form 4 3Dプリンターの見た目

Form 4の新造形テクノロジーLFDとは?

Form 4に採用されているLFDテクノロジーとはどのような造形技術なのでしょうか。LFDとはLow Forced Displayの略で、Form 3に採用されていたLFS(Low Force Stereolithography )のディスプレイ版というコンセプトです。

これまでFormlabsはSLA方式での光造形3Dプリンターでしたが、DLP方式やLCD方式と比べて、造形スピードが遅いという課題が残されていました。一方で、DLP方式はコストが高く、LCD方式は信頼性が低いという課題もあり、LFDは各造形技術の課題を解決し、高速性と信頼性を両立した方式といえます。

LFDの仕組みとは

LFD方式は主にLCD方式をベースにしています。LCD方式は安価な光造形3Dプリンターに採用されている主要な造形技術ですが、LFDの場合には、単なるLCDではなく、①高品質、②高耐久、③超高速を実現させるためにさまざまな技術が施されています。

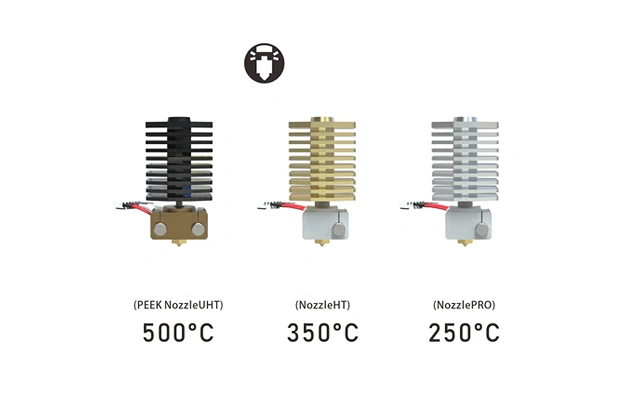

照射時間6000時間の超高出力LEDを60個搭載

Form 4のLED方式では、超高出力LEDが60個搭載されています。このLEDは超高出力の照射可能で高速造形を実現します。またこのLEDはバッフル板とレンズアレイによって均一で平行な光を照射することが可能で、どの場所で造形しても綺麗な仕上がりが可能です。

また、耐久期間が非常に長く、6000時間の造形が可能です。積層に換算すると、一般的な材料で500万層の積層が可能です。ちなみにこのバックライトユニットは損傷した場合、簡単に交換が可能です。

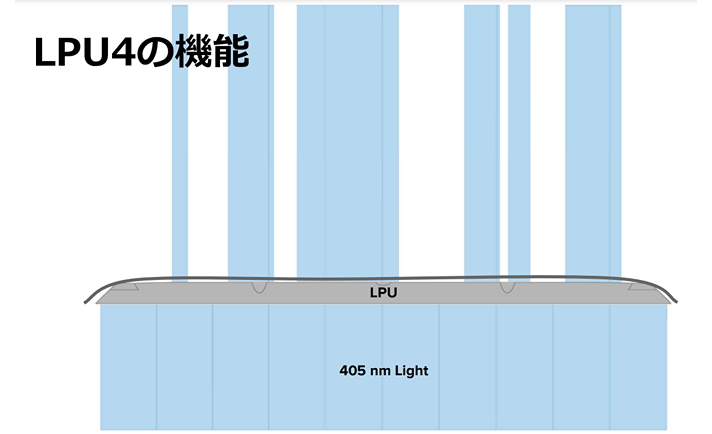

ライトプロセッシングユニット4で精度、滑らかさ、ディティールを高速で造形

Form 4は上記のバックライトから照射される光をライトプロセッシングユニット4(LPU4)で積層する形状だけに光をあてて形にします。

業界最高の光学出力を有し、50ミクロンの高精細LCDによって高精細、滑らか、高精度で造形を行います。

剥離力を抑えるリリーステクスチャ

Form 4では、Form 3同様に剥離力を抑えるリリーステクスチャを採用しています。

光造形の課題の一つが、レジンの液面からプラットフォームをはがすときに剥離力がかかってしまう点です。造形物が引き延ばされる可能性があり、精度などに影響を与えます。

Form 3ではレジンタンクの底面をフレキシブルにすることで剥離を抑えていましたが、Form 4の場合には、LFDユニットの最上部にリリーステクスチャ―といわれるフィルムを採用し、レジンタンクとLFDユニットの間に空気の通り道を作ることで、剥離力を低減することを実現しています。

造形プロセスのイメージ

Form 4とForm 3の5つの性能的な違いとは?

Form4の新たなLFDテクノロジーによって、Form3とはどのような性能的な違いがあるのでしょうか。ここでは主に5つのポイントに絞ってその性能的な違いをご紹介します。

造形スピードが平均3.5倍

冒頭でもご紹介した通り、Form 4とForm 3では、造形スピードが異なります。造形物の形状やサイズ、レジンの種類などによって異なりますが、Form 4の方が平均すると3.5倍近いスピードで造形が可能です。下記は造形例の比較です。

Battle Beaver製コントローラーの試作品

Form 4でWhiteレジンV5を使用:2時間36分

Form 3でWhiteレジンV4を使用:6時間39分

Holley製ライトバーハウジング

Form 4でWhiteレジンV5を使用:1時間51分

Form 3でBlackレジンV4を使用:8時間41分

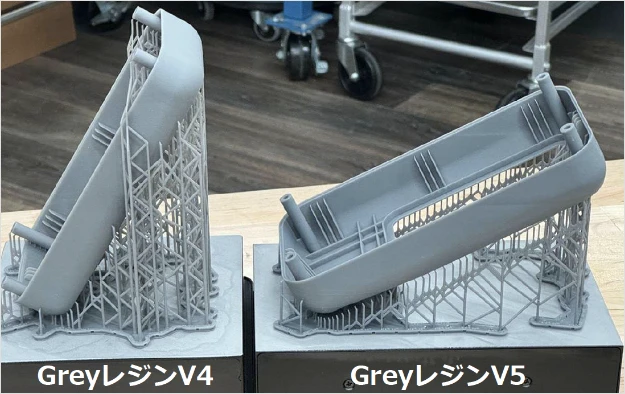

エンクロージャ試作品

Form 4でGreyレジンV5を使用:2時間10分

Form 3でGreyレジンV4を使用:10時間45分

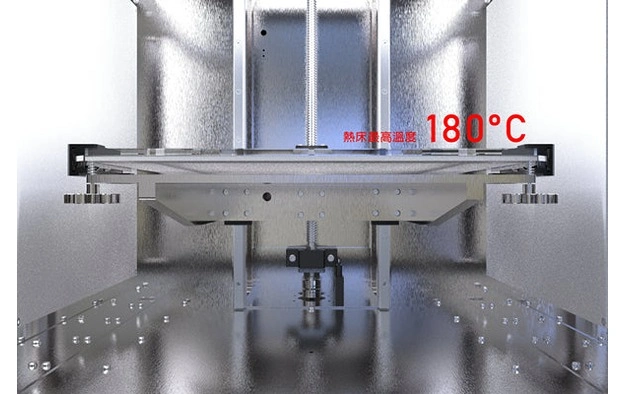

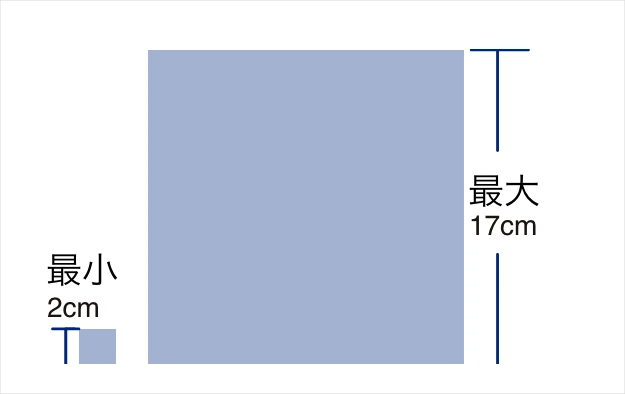

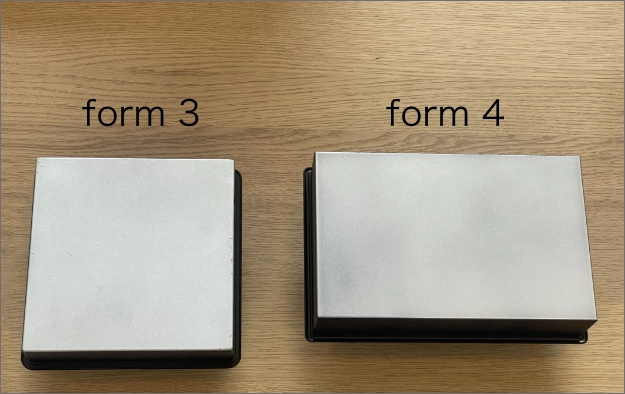

最大造形サイズ30%拡大

Form 4では、Form 3と比べて造形サイズが30%拡大しました。Form 4ではビルドプラットフォームの形状が変更になり、Form 3やForm 2と比べて横長になりました。

それに従って造形サイズも、200 × 125 × 210 mmと造形エリアが拡大しました。Form 3では145×145×195mmまでだったため、最大造形サイズで約30%拡大しました。

射出成型品に匹敵する造形品質

Form 4ではLFDテクノロジーによる高出力の紫外線照射と、剥離を抑えるリリーステクスチャによって、造形物そのものの品質も向上しています。

50ミクロンの微細な複雑形状も表現可能で、寸法公差などが厳しい高精度なアッセンブリパーツもフィットしやすくなりました。射出成型金型などで作られた成形品に近い仕上がりを提供できます。

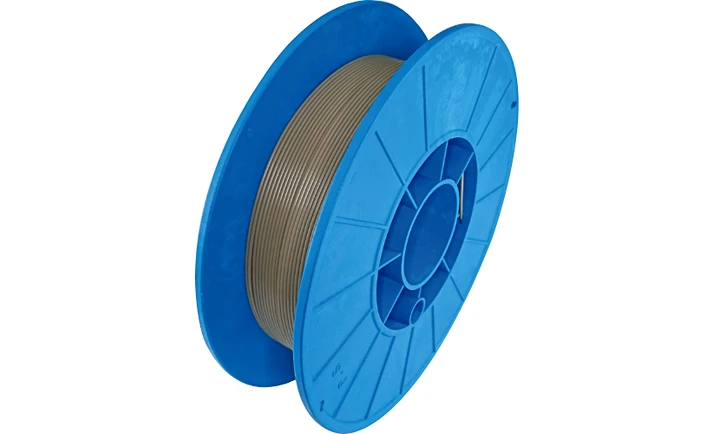

Form4専用、6種類の新レジン材料が登場

Form 4では、Form 4専用のレジン材料が6種類登場します。グレイ、ホワイト、ブラック、クリアの4種類が新たにバージョン5としてForm 4専用で使用が可能になります。

また、ドラフトレジンがFast Modelレジンという見た目の綺麗さと高速性を両立した形にバージョンアップされ、歯科用であったModelレジンがPrecision Modelレジンにバージョンアップします。

見た目と質感も変わるグレイ、ホワイト、ブラック、クリアの4種

GreyV5:深みのあるグレーでマットな仕上がり

WhitV5黄色っぽさが低減され、より「鮮明な白」

BlackV5より深みのある黒色に

ClearV5黄色みが低減し透明性がUP

スタンダードレジンV5は、高強度系レジンに仲間入り

グレイ、ホワイト、ブラック、クリアのバージョン5のレジンは、見た目だけではなく強度も向上しています。これによりタフ2000やタフ1500、デュラブルといった高強度レジンの一部にも加わることになります。

高速性と見た目が向上したFast Modelレジン

FastModelレジンは、ドラフトレジンの後継レジンとして、より高速性と見た目が向上したレジンです。積層ピッチ200ミクロンの場合、1時間で10センチの高さまで造形が可能です。例えば、ビルドプラットフォーム全体を使った歯列が9分以内に完成します。

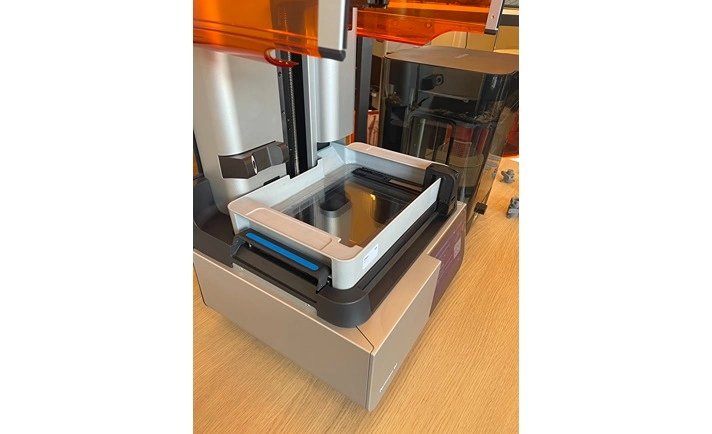

メンテナンス性の向上

また、Form 3では、レジンタンクの取り付け時が、かなり押し込まないとセンサーが反応しませんでしたが、Form 4の場合には、ワンタッチで着脱が可能となっています。

Form 4では、Form 3のようにLPUのユニットが軸で動く方式ではなく、ディスプレイで造形するため、メンテナンスで行う個所がほぼなくなりました。ビルドプラットフォームを動かす軸のグリスだけなど、よりメンテナンスフリーで使える仕様に向上しています。

Form 4の新機構:Form 3からの進化ポイント

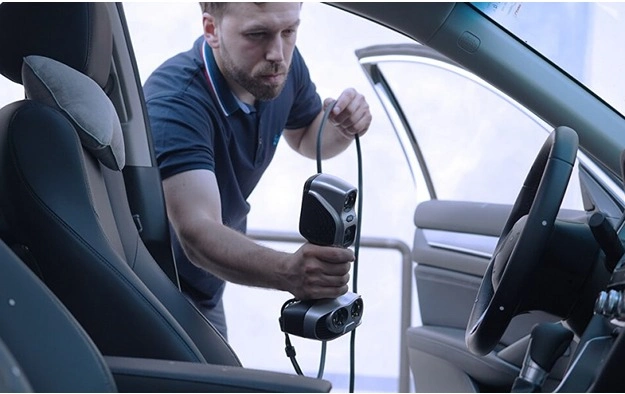

カメラ・センサーなどすべてを自動認識

- 1.カメラ: リモート監視とトラブルシューティングを可能にします。

- 2.レジンレベルセンサー: レジンタンク内のレジン量を正確に計測

- 3.荷重センサー: 材料や形状に応じて造形速度と造形品質のバランスを最適化

- 4.レジン温度センサー 造形中のレジン温度を監視

- 5.残留物検出ミキサー: タンク内で硬化済みレジンの有無をチェックし、造形失敗の可能性を素早く検出

- 6.プリンタのレベリングセンサー: プリンタを水平に設置させることでタンク内のレジン量計測と供給を補助

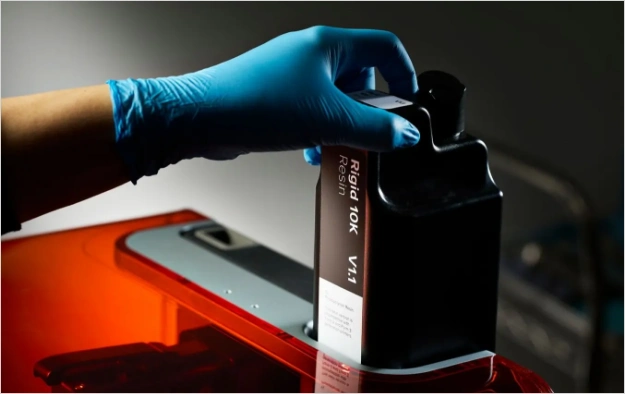

Form 4レジンカートリッジの仕様変更:高速補給とRFIDの正確検知

Form 4ではレジンカートリッジ仕様が変更になりました。従来のレジンカートリッジの課題であるレジンの補給と、検知のレベルを向上します。空のレジンタンクも2~8分で充填が完了できます。

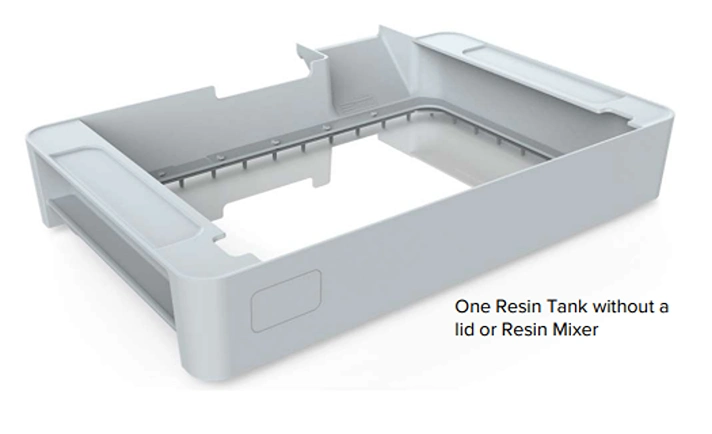

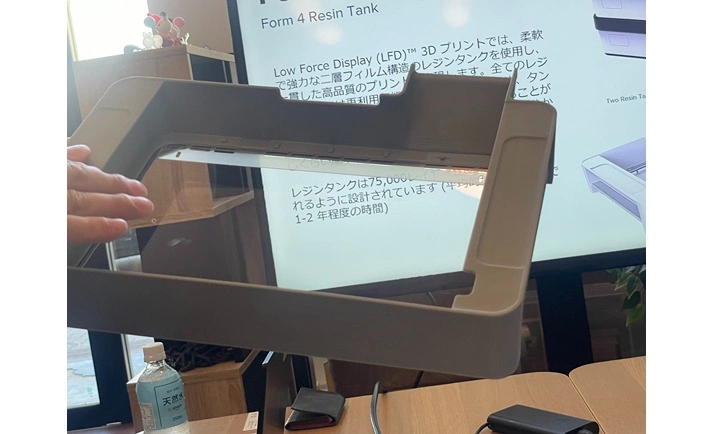

Form 4レジンタンクの仕様変更と耐久性向上

Form 4では、レジンタンクの仕様も変更され、より耐久性が向上しています。Form 3までのレジンタンクでは、レジンが触れているだけでも劣化し、場合によってはレジンのフィルムまで侵食するなどの症状がみられましたが、Form 4専用のレジンタンクでは、レジンに触れていても劣化しません。

そのため交換の目安が純粋にプリント回数によって異なります。最大でレジンタンクは75,000レイヤー程度の造形に耐えらます。これは平均的なユーザーで1-2年程度の時間です。

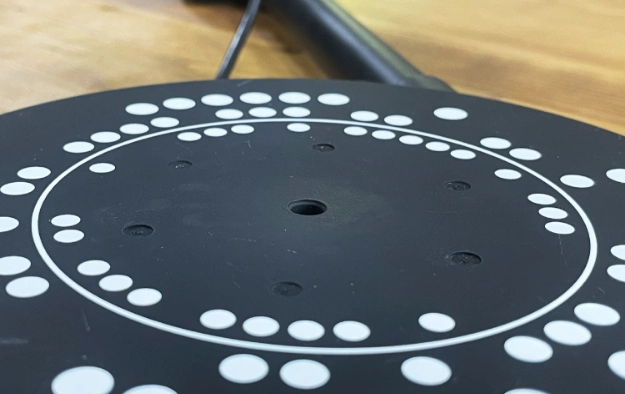

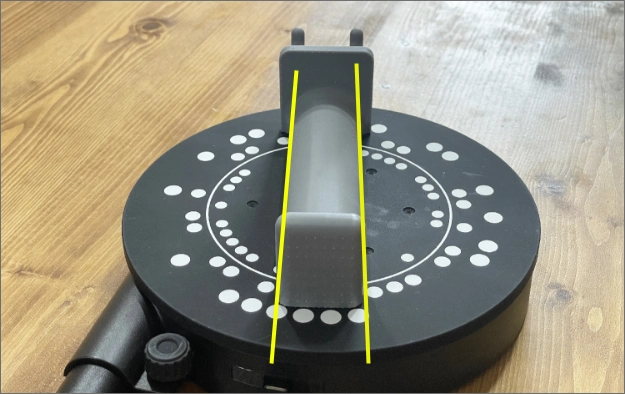

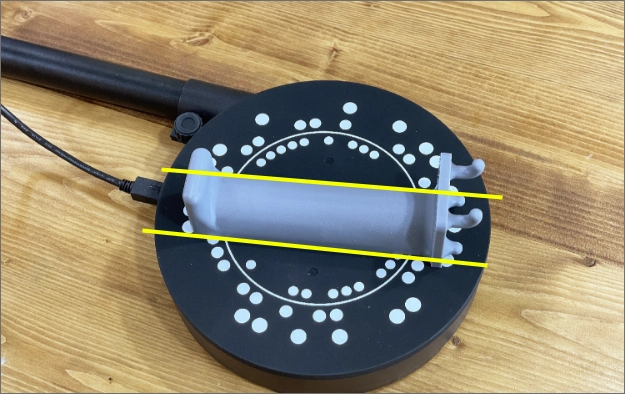

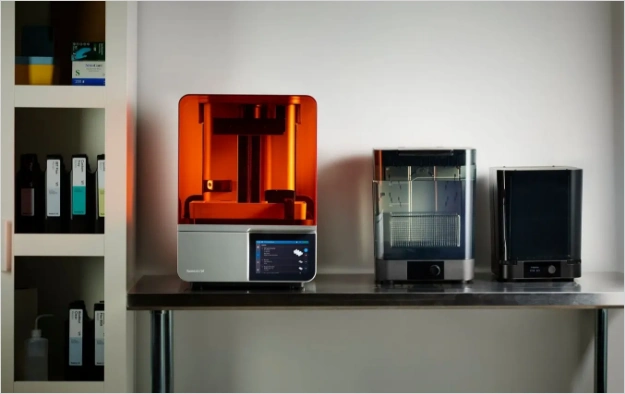

FormWash2も合わせて登場

Form 4では、従来のForm 3やForm 2とビルドプラットフォームのサイズが拡大しています。それに合わせて、Form WashもForm 4のサイズに対応した2が登場しました。

Form Wash2では、何点か改善点が取り入れられており、洗浄の攪拌機能が3倍パワーアップしているだけではなく、溶剤の使用量を調整できるのが特長です。またForm 3やForm 2のプラットフォームも着脱が可能です。

Form 4 スペック

| 造形方式 | Low Force Display™(LFD) |

| 最大造形サイズ(幅 x 奥行 x 高さ) | 20.0 × 12.5 × 21.0 cm |

| XY軸解像度 | 50ミクロン |

| 平均造形速度(積層ピッチ100µmの場合) | 40mm/h |

| 最高造形速度 | 100mm/h |

| レジンタンクの耐用期間 | Formlabs提供のどの材料でも75,000層以上 |

| プリンタ重量 | 18.3 kg |

| プリンタ寸法 | 39.8 × 36.7 × 55.4 cm |

| 保証およびサービス | 1年間の製品保証 |

| 別途、有料サービスおよび延長保証 | あり |

| ソフトウェア使用環境 | Windows 7以降 Mac OS X 10.12以降 |

| 利用可能なファイル形式 | STL、OBJ、3M |

Form 4で試作から高速小ロット量産まで実現

Form 4では、デスクトップの光造形では最速レベルの造形スピードに加え、高精度、高精細の造形を実現できます。これにより従来の試作だけではなく小ロット量産の世界まで3Dプリントの世界を広げます。

Form 4の無料お見積り、お問合せを受け付けております。ぜひお問合せください